Wie wir bauen - Unsere Bauweisen

Das meiste spielt sich unter der Oberfläche ab

Der Bau einer U-Bahn unterscheidet sich deutlich von anderen Bauprojekten, die oberirdisch entstehen. Dort ist zumeist auch für Passant*innen unmittelbar ersichtlich was sich tut.

Bei dem Bau einer U-Bahn wird die Baustelle in das Erdreich verlegt. Die meisten Arbeiten finden dabei unter der Oberfläche beziehungsweise unter der Straße statt. Dabei werden üblicherweise zwei Arten von Bauverfahren unterschieden:

- Offene Bauweise

- Bergmännische Bauweise

Üblicherweise werden in München die Bahnhöfe in offener Bauweise und die Tunnelstrecken der U-Bahn in bergmännischer Bauweise ausgeführt.

Auf Grund des Bauumfeldes Stadt sind bei U-Bahn-Baumaßnahmen besondere Vorkehrungen zu treffen. So gilt es etwa Setzungen an der Oberfläche entgegenzuwirken, die unter Umständen zu Schäden an Straßen und Gebäuden führen können.

Offene Bauweise

Bei der offenen Bauweise wird eine große Baugrube hergestellt. In dieser Baugrube wird dann das neue Gebäude, zum Beispiel der Bahnhof einer U-Bahn, gebaut. Bedenkt man, dass bei einem solchen Bauwerk die tiefste Stelle circa 20 Meter unter der Oberfläche liegt, kann man sich in etwa vorstellen, wie groß die Baugrube werden müsste.

Schematische Darstellung der offenen Bauweise. Hergestellt wird eine große Baugrube, in der das Bauwerk errichtet wird. Sie wird anschließend wieder überdeckt.

In den innerstädtischen Bereichen Münchens entstehen U-Bahn-Linien hauptsächlich im Bereich der vorhandenen Straßen. Aufgrund der vorhandenen Bebauung (Wohnhäuser, Geschäfte, und so weiter) reicht der Platz in den meisten Fällen nicht aus, um große Baugruben herstellen zu können. Um Platz zu sparen werden direkt neben dem zukünftigen Bahnhof Wände in das Erdreich gebaut, zwischen denen dann das Bauwerk erstellt werden kann. Zum Einsatz kommen in der Regel Bohrpfahlwände oder Schlitzwände.

Welches dieser Verfahren Anwendung findet, hängt unter anderem von der Bodenbeschaffenheit (zum Beispiel Kies, Sand oder Fels) und vom Grundwasserstand ab. Auch der vorhandene Platz an der Oberfläche hat einen Einfluss auf das gewählte Verfahren.

Baugrubensicherung: Bohrpfahlwände

Zur Herstellung einer Bohrpfahlwand werden viele Bohrpfähle nebeneinander in die Erde gebohrt. Durchmesser und Länge der Bohrpfähle richten sich nach den statischen Anforderungen in Abgleich mit der vorliegenden Qualität des Bodens und der Tragfähigkeit seiner verschiedenen Bodenschichten. Für den U-Bahnhof "Am Knie" beispielsweise haben die Bohrpfähle einen Durchmesser von 1,50 Meter und sind rund 40 Meter lang.

Um einen Bohrpfahl herzustellen wird zuerst ein großes Stahlrohr in den Boden eingebohrt. Dieses Rohr wirkt wie die Schalung für den Pfahl. Währenddessen wird der Boden innerhalb des Rohrs mit einem Bohrwerkzeug ausgebohrt und gefördert. Danach wird ein Korb aus Bewehrungseisen in das Rohr gehoben. Im Anschluss daran erfolgt dann das Betonieren des Pfahls. Das eingedrehte Stahlrohr wird im Anschluss wieder aus dem Boden herausgezogen. Nach dem Aushärten des Betons ist ein tragfähiger Bohrpfahl entstanden, der sowohl senkrechte als auch horizontale Lasten aufnehmen kann.

Zur Herstellung der fertigen Bohrpfahlwand werden eine Vielzahl von Pfählen nebeneinander, teilweise mit Überschnitt, eingebaut. Die Pfähle nehmen nicht nur die Lasten auf, sie verhindern auch, mit weiteren Maßnahmen der Wasserhaltung, dass kein Grundwasser in die Baugrube einfließen kann.

Durch den annähernd erschütterungsfreien Einbau der Pfähle können mögliche Schäden an der umliegenden Bebauung vermieden werden.

Bohrpfahlgerät im Einsatz auf der Baustelle.

Baugrubensicherung: Schlitzwände

Eine Alternative zu Bohrpfahlwänden stellt die Schlitzwand dar. Dabei wird im ersten Schritt an der Geländeoberfläche eine Leitwand hergestellt. Diese dient zur Festlegung der Lage der Schlitzwand und der Führung des Schlitzwandgreifers. Ein Schlitzwandgreifer beziehungsweise eine Schlitzwandfräse entfernen dann das Erdreich aus dem Boden. Damit das anstehende Bodenmaterial nach dem Aushub nicht in den ausgehobenen Bereich nachrutscht, werden die offenen Schlitze mit einer Stützflüssigkeit, üblicherweise einer Bentonitsuspension - einer Mischung aus Bentonit (Gesteinspulver mit hohem Anteil an Tonmineralen) und Wasser - gesichert.

Hat man die erforderliche Tiefe erreicht, wird in die Schlitzwand ein Korb aus Bewehrungseisen eingehoben. Im Anschluss daran wird die Schlitzwand betoniert. Dabei wird die Stützflüssigkeit verdrängt, abgepumpt und gesammelt. Die Stützflüssigkeit kann dann für weitere Abschnitte aufbereitet und wiederverwertet werden.

Schlitzwandgreifer im Einsatz auf der Baustelle.

Was versteht man unter der Deckelbauweise?

Bei allen Baustellen im öffentlichen Raum versucht das Baureferat, die Beeinträchtigung für die Anwohner*innen und den öffentlichen Verkehr so gering wie möglich zu halten. Durch die sogenannte Deckelbauweise können die Beeinträchtigungen für die Bevölkerung im Vergleich zu einer offenen Baugrube deutlich reduziert werden.

Große Baugruben sorgen zwangsläufig für Veränderungen in der Verkehrsführung. Um dadurch entstehende zusätzliche Belastungen möglichst gering zu halten, stellt das Baureferat Bahnhöfe in der Deckelbauweise her. Nach der Herstellung des Deckels setzen sich Folgearbeiten unter dem Deckel fort. Der Verkehr kann wieder auf der Oberfläche fließen. Zudem reduziert das Arbeiten unter dem Deckel an der Oberfläche Beeinrächtigungen durch Lärm, Staub und Bauverkehr.

Die Deckelbauweise erfolgt in vier Phasen:

Phase 1

Im ersten Schritt wird der Verkehr auf eine Seite der Straße verlegt. Im freigewordenen Bereich werden nun Schlitzwände und/oder Bohrpfahlwände hergestellt. Diese dienen später als Baugrubenverbau und zur Wasserhaltung, können aber auch tragend in das zukünftige Bauwerk integriert werden.

Phase 2

Im Bereich zwischen den Schlitz- oder Bohrpfahlwänden wird im oberen Bereich die Oberfläche abgetragen. Je nach örtlichen Gegebenheiten, ist die abzutragende Schicht mal mehr und mal weniger stark. Hat man die gewünschte Tiefe erreicht, so wird der Deckel betoniert und mit den Schlitz- oder Bohrpfahlwänden kraftschlüssig verbunden. Das heißt, dass die Wände und der Deckel zusammen ein System bilden. Die Unterkante des Deckels ist dann die spätere Decke des Bahnhofes. In Abhängigkeit von der Größe des Bauwerks und des zur Verfügung stehenden Baufelds kann es erforderlich werden, dass der Deckel in mehreren Abschnitten (zum Beispiel halbseitig) erstellt werden muss.

Phase 3

Nachdem der Deckel ausgehärtet ist und seine notwendige Tragfähigkeit erreicht hat, kann dieser wieder überschüttet werden. Nach der Überschüttung kann dann die Oberfläche an weiten Teilen wieder hergestellt werden. Unter dem Deckel geht dann die Arbeit richtig los. Es wird das Grundwasser reguliert, damit das Erdreich zwischen Deckel und Wänden ausgehoben werden kann. Die Arbeiten zur Errichtung der tragenden Konstruktion, d.h. der Bodenplatte, Stützen, Wände und Zwischendecken werden ausgeführt. Der Bahnhof entsteht.

Phase 4

Nach Fertigstellung des Rohbaus erfolgt der Innenausbau der Bahnhöfe sowie die technische Ausrüstung der gesamten Strecke.

Schematische Darstellung der Schlitzwand-Deckelbauweise (Zum Vergrößern: oben rechts anklicken)

Weitere Informationen

Was versteht man unter der bergmännischen Bauweise?

Die Bereiche zwischen den Bahnhöfen, die U-Bahn-Tunnel, werden in bergmännischer Bauweise ausgeführt. Dabei hat der Untergrund einen entscheidenden Einfluss auf die Art der Bauweise. Wird in felsigen Böden der Tunnel maschinell mittels Bohrer und Meißel hergestellt, so kommt in München heutzutage im Regelfall eine Tunnelvortriebsmaschine zum Einsatz. Voraussetzung ist hier aber auch, dass die Mindestüberdeckung zur Oberfläche groß genug ist. Die Überdeckung ist der Bereich, der zwischen Tunneloberseite und dem Straßenniveau beziehungsweise den Kellern von vorhandenen Gebäuden ist.

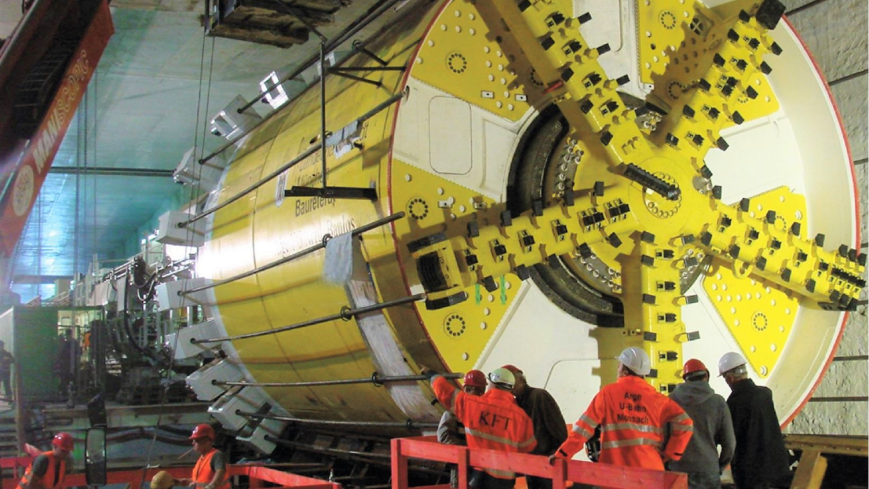

Tunnelbohrmaschine

Wie funktioniert der Bau mit einer Tunnelvortriebsmaschine?

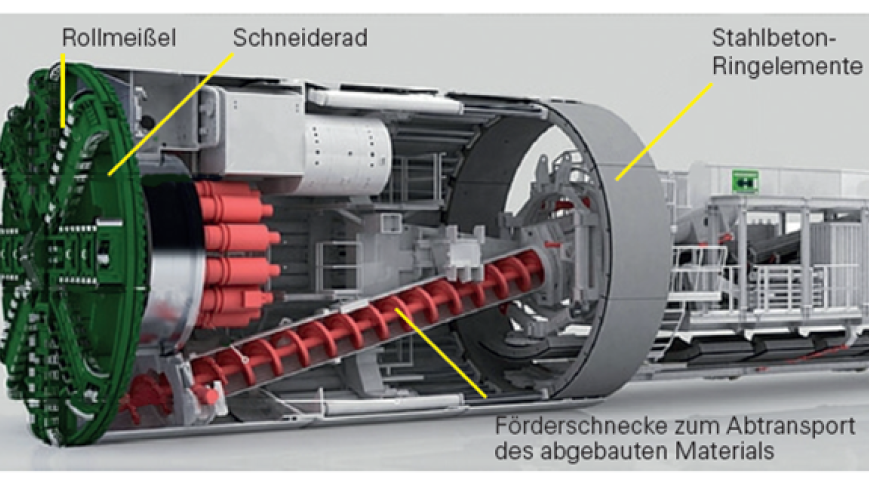

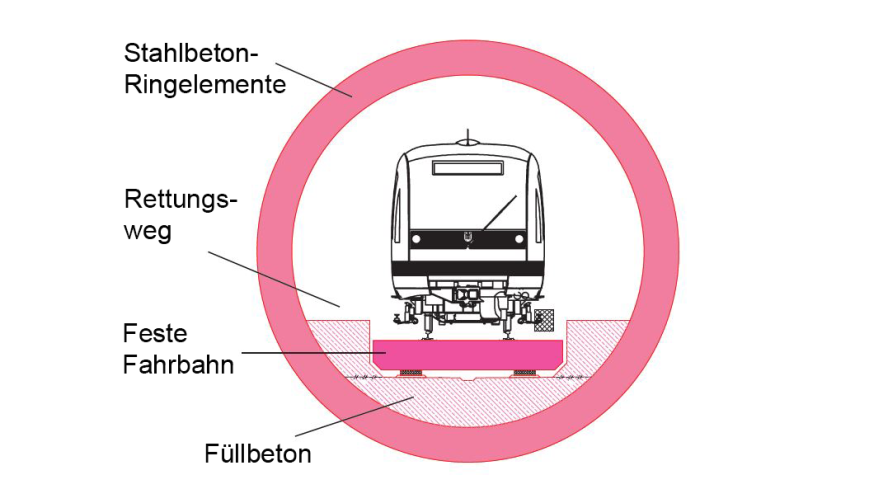

Die Maschine selbst ist bis zu 100 Meter lang und wird erst vor Ort zusammengebaut. An der Spitze der langen Röhre befindet sich das Schneidrad mit den rotierenden Rollenmeißeln. Diese brechen das Erdreich ab, das durch die Maschine dann nach hinten befördert wird, damit es aus dem Tunnel abtransportiert werden kann. Damit die Röhre nicht in sich zusammenfällt, wird diese umgehend sukzessive mit Stahlbetonfertigteilen ausgekleidet. Diese passgenauen Fertigteile aus Beton bilden die spätere Tunnelwand der U-Bahn-Röhre. Der Röhrenquerschnitt muss so breit sein, dass auch die notwendigen Rettungswege, die Fahrbahn mit den Gleisen und die erforderlichen Leitungen und Kabel Platz finden.

Grafische Darstellung einer Tunnerlvortriebsmaschine.

Die mit einer Tunnelvortriebsmaschine hergestellten Streckentunnel weisen das hierfür charakteristische Kreisprofil auf.